工业化住宅

在20世纪初期,欧洲和美国的城市面临着前所未有的住房危机。工业革命带来的人口快速集中,让城市的住房供应远远跟不上需求的增长。大量工人家庭挤在狭小阴暗的居所里,卫生条件极其恶劣。这个时候,一个大胆的想法浮现出来:能不能像生产汽车一样,用工业化的方式批量生产住宅?

这个想法在今天看来似乎很自然,但在当时却是革命性的。传统上,建造房子一直是手工作坊式的劳动,每一栋房子都需要工匠们在现场一砖一瓦地砌起来。而现代工业生产的经验告诉我们,标准化和批量生产不仅能大幅降低成本,还能保证质量的稳定性。

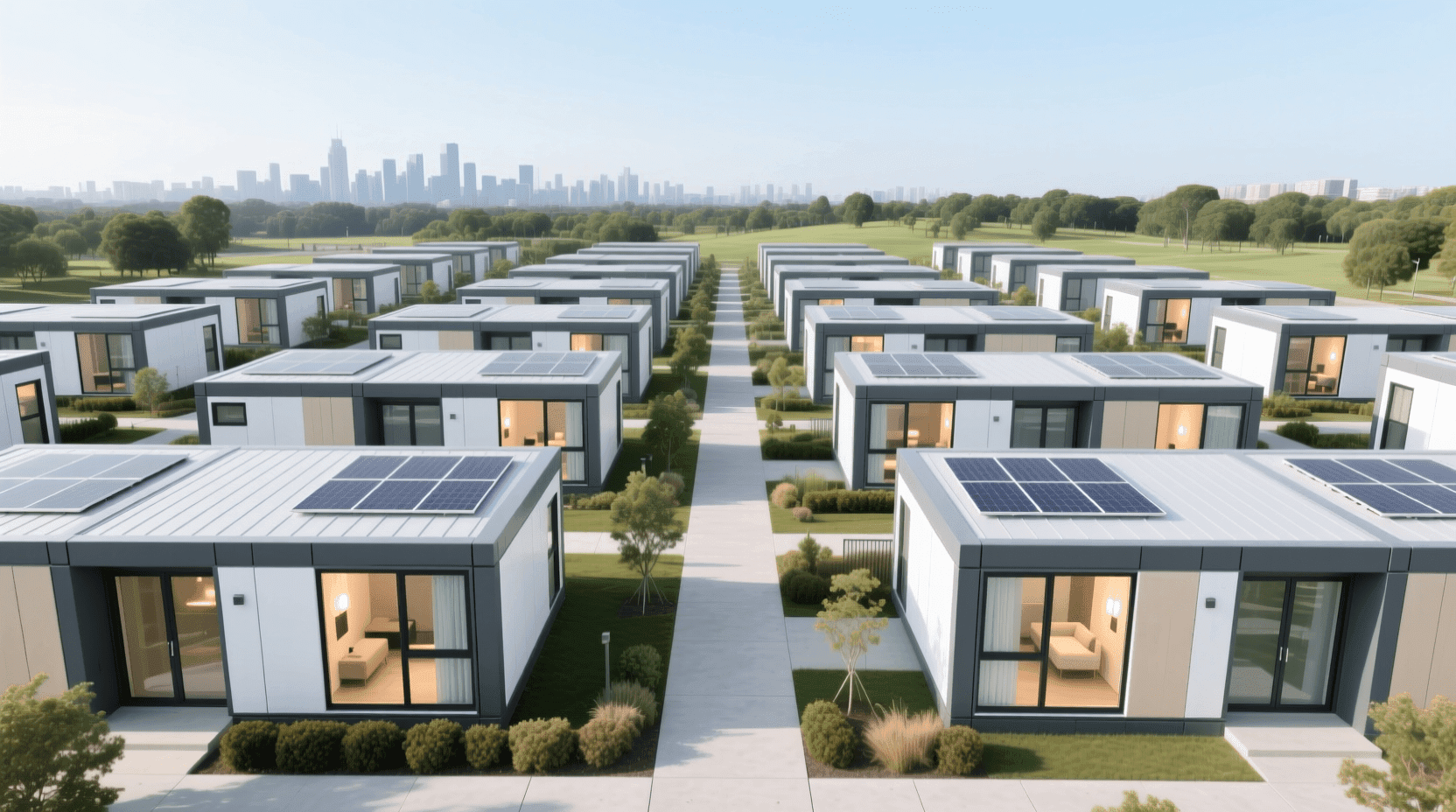

住宅工业化的核心理念是:将建筑视为一种工业产品,通过标准化设计、工厂化生产和装配式施工,实现住宅的高效供应。这不仅是技术问题,更是对传统建筑观念的根本性挑战。

中国城镇化进程中的住房需求

当我们把视线转向当代中国,会发现住房问题依然是社会发展的核心议题。改革开放以来,中国经历了人类历史上规模最大的城镇化进程。1980年,中国的城镇化率只有19.4%,到2020年已经达到63.9%。这意味着有超过8亿人从农村迁移到城市,他们都需要住房。

在深圳这座改革开放的前沿城市,1980年的人口只有33万,到2020年已经超过1700万。短短40年间,这座城市需要建设出容纳1600多万人的住房。传统的建筑方式根本无法应对如此巨大的需求。深圳的经验告诉我们,只有依靠工业化的建造方式,才能在短时间内提供大量的住房。

类似的故事在中国的每一座城市都在上演。北京、上海、广州、成都、武汉⋯⋯每座城市都面临着住房供应的压力。根据国家统计局的数据,2010年到2020年间,中国城镇住宅竣工面积累计达到91.24亿平方米,相当于每年要建成9亿多平方米的住房。这样的建设速度,离不开建筑工业化的支撑。

快速的城镇化带来的不仅是住房数量的需求,更重要的是住房质量的提升。人们不再满足于简单的"有房住",而是追求更舒适、更环保、更人性化的居住环境。这对住宅的标准化生产提出了更高的要求。

住宅生产方式的革命

要理解住宅工业化的意义,我们需要先看看汽车工业的发展历程。20世纪初,美国的亨利·福特创造了流水线生产方式,让汽车从奢侈品变成了普通家庭都能买得起的交通工具。福特T型车在1908年推出时售价850美元,到1920年代降到了260美元,这就是标准化批量生产的威力。

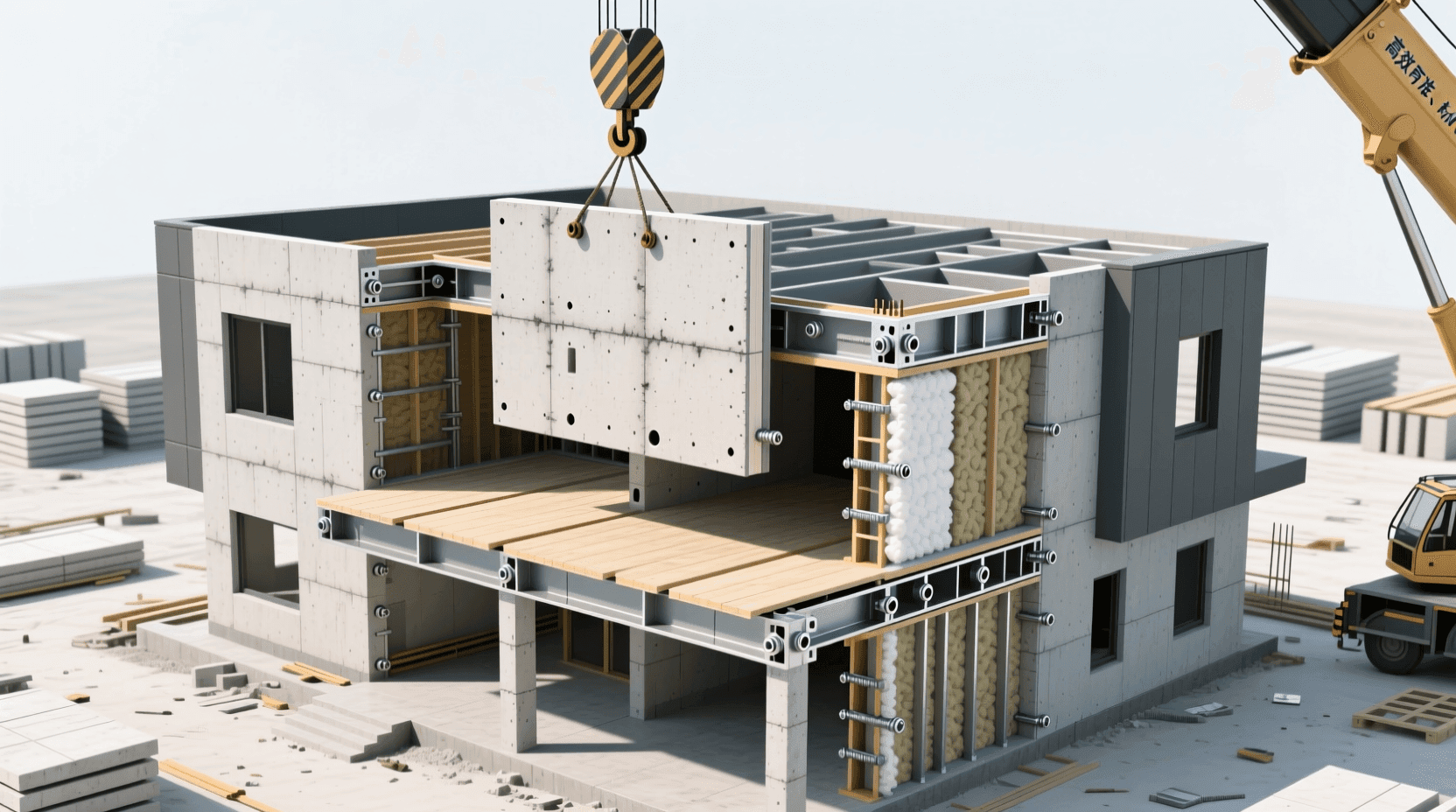

住宅能不能也采用同样的方式呢?答案是肯定的,但挑战要大得多。汽车是在工厂里完整生产出来的产品,而房子则必须在建设地点完成最终的组装。这就需要将房子分解成可以在工厂生产的标准化构件,然后运到现场进行装配。

在中国,这种装配式建筑已经得到了广泛应用。上海市在2016年开始大力推广装配式建筑,要求到2020年新建建筑中装配式建筑面积占比达到50%以上。在上海浦东新区,有一个叫做“张江科学城人才公寓”的项目,整栋楼的主体结构都是在工厂预制好的构件,运到现场后只用了45天就完成了主体结构的装配,相比传统建造方式节省了近一半的工期。

让我们通过一个对比表格来看看传统建造方式和装配式建造方式的区别:

从这个对比中可以清晰地看到,装配式建造在几乎所有维度上都优于传统方式。建设周期缩短到传统方式的60%,人工需求降低到40%,建筑垃圾减少到35%,能耗降低到55%。这些数字背后,是工业化生产方式带来的系统性优势。

从多样性到统一性

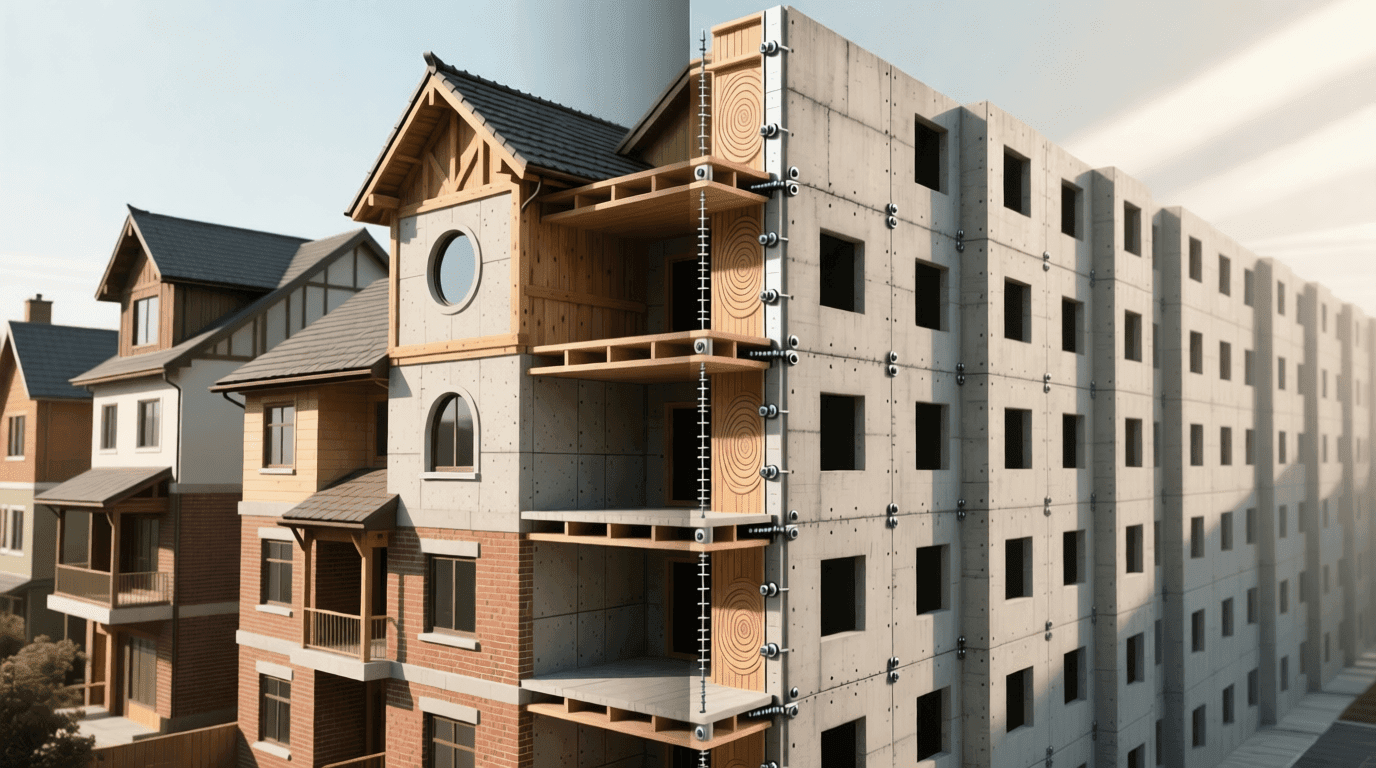

标准化听起来似乎意味着千篇一律,但实际上,聪明的标准化设计可以在统一性中创造出丰富的多样性。关键在于找到合适的标准化单元。

在中国的住宅设计中,有一个基本的模数系统,以300毫米作为基本模数。这个尺寸不是随意选择的,而是综合考虑了人体工程学、材料尺寸和施工便利性。一个标准的房间开间可以是3米(10个模数)、3.3米(11个模数)或3.6米(12个模数)。通过这些标准开间的不同组合,可以创造出多种不同的户型。

以北京市的共有产权房为例,建筑面积从60平米到90平米的户型,都可以通过标准化的构件组合来实现。60平米的一居室可能采用3米+3米的开间组合,75平米的两居室可能采用3.6米+3.3米+3米的组合,90平米的三居室则可能采用3.6米+3.3米+3.3米+3米的组合。构件都是标准的,但组合方式不同,就能满足不同家庭的需求。

标准化的精髓不在于让所有东西都一模一样,而在于建立一套灵活的组合系统。就像乐高积木,虽然每一块都是标准化生产的,但可以组合出无限种可能。

让我们看看一个典型的装配式住宅构件体系包含哪些标准化单元:

这些标准化构件在工厂里批量生产,质量完全可控。每一块预制墙板的混凝土强度、钢筋配置、表面平整度都经过严格检验。这比在施工现场受天气影响、依赖工人技术水平的现浇方式要可靠得多。

模块化思维

模块化设计是住宅工业化的核心方法。把住宅看作是由若干功能模块组成的系统,每个模块都有明确的功能定位和标准化的尺寸。

在深圳的一个人才保障房项目中,设计师采用了“核心筒+功能模块”的设计策略。核心筒包含了电梯、楼梯和管道井,这是固定不变的。围绕核心筒,设置了三种基本的功能模块:起居模块(客厅+餐厅,15平米)、卧室模块(主卧12平米,次卧9平米)、服务模块(厨房+卫生间,8平米)。

通过这三种模块的不同组合,可以创造出多种户型方案。单人居住的小户型可以是:起居模块+卧室模块(小)+服务模块,总面积约50平米。三口之家的标准户型可以是:起居模块+卧室模块(大)+卧室模块(小)+服务模块,总面积约75平米。两代同堂的大户型则可以是:起居模块+卧室模块(大)×2+卧室模块(小)+服务模块,总面积约95平米。

这个图表显示了模块化户型在中等面积段(60-90平米)具有明显的优势。在这个范围内,标准化的模块组合既能满足功能需求,又能保持较高的空间利用率,因此居住满意度反而超过了传统的定制户型。只有在大户型(超过100平米)时,个性化设计才能发挥更大的优势。

模块化设计的另一个重要优势是可变性。随着家庭结构的变化,住宅的空间需求也会变化。年轻夫妻可能只需要一个卧室,有了孩子后需要两个卧室,孩子长大后可能需要三个卧室。如果采用模块化设计,墙体位置可以调整,空间可以重新划分,住宅就能适应生命周期的不同阶段。

工业化住宅的支撑体系

住宅工业化不仅是把墙板和楼板搬到工厂里生产那么简单,它需要一整套技术系统的支撑。从设计到生产,从运输到装配,每一个环节都需要精心安排。

设计阶段的工作重点是BIM(建筑信息模型)技术的应用。在上海的一个装配式住宅项目中,设计师使用BIM软件建立了建筑的三维模型,不仅包含了所有构件的几何信息,还包含了材料规格、连接方式、施工顺序等数据。这个数字模型可以直接导出到工厂的生产系统,确保生产出来的构件与设计完全一致。

生产阶段的核心是自动化流水线。在中建科技的装配式建筑生产基地,一条楼板生产线每天可以生产50-60块叠合楼板。混凝土搅拌、钢筋绑扎、模板浇筑、养护脱模,整个流程高度自动化。更重要的是,每一块构件都有唯一的二维码标识,记录了生产日期、混凝土批次、质量检验数据等信息,实现了全过程的质量追溯。

运输阶段需要精确的物流管理。预制构件体积大、重量重,运输成本很高。因此一般要求生产基地距离施工现场不超过150公里,最好在80公里以内。每一批构件的发运都需要根据施工进度精确计算,既要保证施工的连续性,又要避免现场堆放过多构件占用场地。

装配阶段的关键是连接技术。预制构件之间的连接必须保证足够的强度和耐久性。目前主要采用两种连接方式:套筒灌浆连接和螺栓连接。套筒灌浆连接是将预制构件中预留的钢筋插入套筒,然后灌入高强度砂浆,固化后形成牢固的连接。螺栓连接则是通过预埋的钢板和高强螺栓实现快速装配。

从这个图表可以看出,生产环节的技术最为成熟,达到92%。这得益于工厂标准化生产的优势。设计环节也达到了85%的成熟度,BIM技术的普及功不可没。相对而言,运输环节和装配环节的技术成熟度还有提升空间,这也是当前行业努力的方向。

保障性住房的探索之路

在中国,住宅工业化最大规模的应用场景是保障性住房建设。从经济适用房到廉租房,从公租房到共有产权房,这些面向中低收入家庭的住房项目,需要在控制成本的前提下保证质量,工业化建造方式成为最佳选择。

北京市在2017年推出的共有产权房政策中,明确要求新建项目优先采用装配式建造方式。位于大兴区的金茂悦小区,是北京首批采用装配式建造的共有产权房项目。项目总建筑面积12万平方米,装配率达到50%以上。外墙、楼梯、阳台等构件全部在工厂预制,现场装配。项目从开工到交付仅用了18个月,比传统方式节省了6个月的工期。

更重要的是,工业化建造方式带来了质量的提升。在传统施工中,外墙渗漏是常见的质量通病,主要原因是现场施工质量难以控制。而在工厂预制的外墙板,混凝土密实度高,防水性能好,几乎杜绝了渗漏问题。业主们反映,金茂悦的住宅质量明显优于周边的商品房。

深圳的案例同样令人瞩目。位于龙岗区的坂田人才公寓,采用了"标准层"的设计理念。整栋楼除了底层和顶层,中间的标准层全部采用相同的平面布局和构件配置。这样的设计让生产效率达到最高,成本也降到最低。项目单位成本比同地段商品房低30%左右,但质量标准毫不逊色。

雄安新区作为国家级新区,从规划之初就确定了"100%装配式建造"的目标。在雄安的建设实践中,不仅使用预制混凝土构件,还大量采用了钢结构装配式建筑。钢结构的优势是自重更轻、施工速度更快、可回收利用,符合绿色建筑的理念。雄安的一些高层住宅项目,采用钢结构框架+预制外墙板+装配式内装的全装配方案,真正实现了"搭积木"式的建造方式。

中国的保障性住房建设为住宅工业化提供了最大的应用场景和试验平台。在这个过程中积累的经验和技术,正在向商品住宅领域推广,推动整个建筑行业的转型升级。

批量生产的规模效应

住宅工业化的经济性如何?这是每个开发商和政府部门都关心的问题。表面上看,建设预制构件工厂需要大量投资,构件的生产成本也不低,似乎会增加建造成本。但如果从全生命周期来看,工业化建造方式其实更经济。

我们以一个10万平米的住宅项目为例,对比传统建造和装配式建造的成本构成。传统现浇方式的直接建造成本约为每平米2800元,其中人工费占35%,材料费占50%,机械费占10%,其他费用占5%。装配式建造方式的直接成本约为每平米3000元,似乎增加了200元。

但是,这个对比忽略了很多隐性成本和收益。装配式建造可以缩短工期6个月,节省了财务成本和管理费用,这部分节省约为每平米150元。减少了70%的现场施工人员,降低了安全管理成本和临时设施费用,节省约50元。建筑垃圾减少65%,节省了清运和处理费用约30元。建筑质量提升带来的维护成本降低,在使用期内可以节省约100元。综合计算下来,装配式建造的全生命周期成本反而低于传统方式。

这个图表揭示了一个重要现象:装配式建造的经济性高度依赖规模效应。初期由于工厂建设和技术摸索,成本可能高于传统方式。但当生产规模扩大、技术成熟后,单位成本会快速下降,最终低于传统方式。这就解释了为什么政府要大力推广装配式建筑——只有形成规模,才能真正发挥优势。

从“能住”到“宜居”

住宅工业化不仅是为了降低成本和提高效率,更重要的是提升居住品质。工厂化生产可以实现传统现场施工难以达到的精度和质量。

在杭州的一个装配式住宅项目中,预制外墙板的平整度误差控制在2毫米以内,远优于国家标准要求的5毫米。这样的精度让外墙涂料的施工质量大幅提升,建筑外观更加美观。室内墙板的垂直度和平整度同样精确,为后续的装修提供了优质的基础。业主们发现,在这样的房子里铺地板、贴壁纸都特别容易,因为墙面和地面的平整度太好了。

隔音效果也明显改善。预制墙板采用高密度混凝土浇筑,密实度远高于现场浇筑,隔音性能提升约20%。一些高端的装配式住宅项目,还在墙板中间加入隔音层,隔音效果达到了五星级酒店的水平。居住在中间楼层的业主反映,几乎听不到上下层的声音,居住舒适度大大提高。

保温性能同样出色。预制外墙板可以在工厂一体成型保温层,保温材料与混凝土紧密结合,不会出现传统外墙外保温常见的空鼓、脱落问题。江苏省的一个装配式住宅项目,冬季室内温度比周边传统建筑高2-3度,夏季低1-2度,业主的空调能耗降低了约30%。

工业化建造让住宅从“能住”向“宜居”转变。精确的尺寸、稳定的质量、良好的性能,这些都是传统手工建造难以保证的。现代居住的意义不仅是遮风挡雨,更是创造舒适、健康、高效的生活环境。

可持续发展的必由之路

建筑行业是资源消耗和碳排放的大户。在中国,建筑全过程能耗占全社会总能耗的40%以上,建筑碳排放占总排放量的近35%。在“双碳”目标(2030年碳达峰、2060年碳中和)的背景下,建筑行业必须走绿色低碳的发展道路,而住宅工业化正是实现这一目标的重要途径。

装配式建造大幅减少了现场湿作业,降低了施工过程的能耗和排放。传统建造方式中,混凝土搅拌、养护需要大量用水,模板加工产生大量木材浪费。装配式建造在工厂完成这些工序,用水量减少70%以上,木材消耗减少85%以上。

建筑垃圾的减少更是显著。北京市统计数据显示,传统建造方式每平米产生建筑垃圾约150-200公斤,其中大部分是无法回收利用的混凝土废料和砖块。装配式建造每平米建筑垃圾只有50-80公斤,减少了60%以上。而且这些垃圾主要是包装材料和边角余料,很多可以回收利用。

更长远来看,装配式建筑在拆除时的环境影响也更小。预制构件之间主要通过可拆卸的连接件连接,拆除时可以分离出钢筋、混凝土等材料分别回收。而传统现浇建筑拆除时只能采用爆破或机械破碎,材料混杂在一起很难分离,大部分只能作为建筑垃圾填埋。

这个图表展示了两种建造方式在建筑全生命周期(60年)的碳排放对比。装配式建造在施工阶段的碳排放就比传统方式低约20%。在使用阶段,由于建筑性能更好(保温隔热效果更佳),运行能耗更低,碳排放的差距逐渐扩大。到建筑使用50年时,装配式建造的累计碳排放比传统方式低约30%。

绿色建造不是额外的负担,而是行业发展的必然方向。通过工业化方式,我们可以在满足居住需求的同时,大幅减少资源消耗和环境影响,为子孙后代留下更宜居的家园。

未来展望

住宅工业化的发展正在进入智能化阶段。人工智能、物联网、机器人等新技术与建筑工业化深度融合,开启了智能建造的新时代。

在广东的一个装配式建筑生产基地,生产线上安装了数十个视觉传感器,实时监控每一道工序的质量。人工智能系统可以自动识别混凝土表面的气泡、裂缝等缺陷,发现问题立即报警。钢筋绑扎环节使用了协作机器人,工人只需要设定参数,机器人就能自动完成绑扎,效率是人工的3倍,精度误差不超过1毫米。

施工现场同样在智能化。上海的一个装配式住宅工地,使用了塔吊防碰撞系统和构件智能定位系统。每一块预制构件上都有RFID芯片,塔吊吊装时系统会自动识别构件信息,引导吊装到精确位置。整个过程实现了厘米级精度,大大提高了装配效率和安全性。

BIM技术正在从设计工具发展成为建造管理平台。在雄安新区的项目中,BIM模型贯穿了设计、生产、施工、运维的全过程。设计完成后,BIM模型自动生成构件清单和生产指令,工厂据此排产。施工过程中,每完成一道工序就在BIM模型中标注,形成数字孪生。建筑交付后,业主可以通过手机APP查看建筑的三维模型,了解每一个构件的信息,为日后的维护提供依据。

更前沿的探索是3D打印建筑。虽然目前还处于实验阶段,但已经展现出诱人的前景。苏州的一家企业用3D打印技术建造了一栋6层的住宅楼,整个过程只用了45天。3D打印可以实现传统方式难以制作的复杂造型,为建筑设计提供了更大的自由度。成本方面,随着技术成熟和规模化应用,有望降到传统方式的50%以下。

智能建造不是遥远的未来,而是正在发生的现实。从工厂到工地,从设计到运维,智能技术正在重塑建筑行业的每一个环节。住宅工业化与智能技术的结合,将带来建筑品质的跨越式提升。

居住革命的深层意义

批量生产的住宅,表面上是建造方式的改变,实质上是对居住问题的系统性解决方案。勒·柯布西耶在近百年前提出的理念,在今天的中国得到了最大规模的实践验证。

住宅工业化解决的不仅是住房数量问题,更是质量问题、成本问题、环境问题。通过标准化、模块化、装配化的方式,我们可以在保证质量的前提下大幅提高效率、降低成本、减少环境影响。这对于正在快速城镇化的中国来说,具有特别重要的意义。

更深层次的变革在于建筑观念的转变。传统上,建筑被视为艺术创作,每一栋建筑都应该是独一无二的。但现代社会的住房需求是大规模的、普遍性的,不可能每一套住房都单独设计、单独建造。将住宅视为工业产品,并不意味着放弃对品质的追求,而是用工业化的方式实现更高的品质标准。

中国的住宅工业化实践,为全球提供了宝贵的经验。面对快速的城市化、严峻的环境压力、紧张的资源约束,工业化建造是现实的选择。从北京的共有产权房到雄安的装配式新城,从上海的人才公寓到深圳的保障房,大量成功案例证明了这条道路的可行性。

居住是人的基本权利,也是社会稳定的基础。通过住宅的批量生产,让更多人住上质量好、成本低、环境友好的房子,这就是现代建筑对社会的最大贡献。这不是冰冷的工业化,而是充满温度的居住革命。

批量生产的住宅承载着现代社会对美好生活的向往。标准化不是单调,而是高品质的保证;工业化不是冷漠,而是效率与人性的统一。